失火事件频发 高端新能源车叩响安全警钟

近日,理想MEGA起火事件引发舆论热议,随后,理想汽车发布公告,主动召回逾万辆MEGA车型。无独有偶,近段时间数起高端新能源车型的起火事故相继在网络上曝光,令电池安全话题再度被推上舆论的风口浪尖,为何这些搭载了先进电池技术和智能系统的高端车型会频频失守安全底线?各大车企在费尽心思推出一项项“新功能”来争夺市场份额时,是否真的将安全摆在了首位?

一、新能源车“自燃”投诉逐年递增

根据国家消防救援局此前公布的数据显示,新能源汽车火灾发生率为万分之2.88,燃油车火灾发生率为万分之2。两者概率相差不大,为何每次新能源车起火,社会关注度会如此之高?原因在于新能源汽车一旦着火,火势蔓延快,火灾强度要远高于传统燃油车。截至2025年三季度,我国新能源汽车保有量已突破4000万辆,伴随着市场份额不断扩大,新能源汽车火灾事故呈现快速增长的态势。

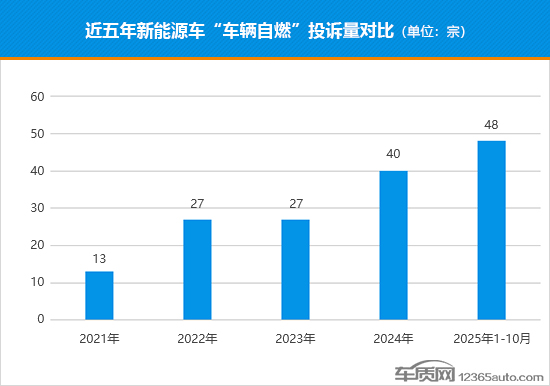

据车质网数据统计,近五年累计受理新能源汽车“车辆自燃”投诉155宗。具体来看,2021年的投诉量为13宗,2024年为40宗,涨幅超过2倍;而2025年前10月,投诉量便已超过了2024年全年投诉总量,达到48宗,其中不乏售价数十万元的高端新能源车型。

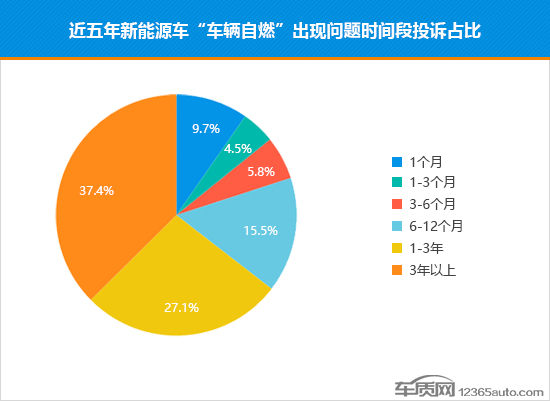

对此,或许有些网友会感到疑惑,这么多车辆出现“自燃”是不是都发生在那些使用多年,行驶里程很长的老车型上?实则不然。通过对车质网近五年投诉数据的进一步分析可以发现,从出现问题时间段来看,购车3年以上出现“车辆自燃”的投诉占比为37.4%,而购车1年内出现问题的占比达35.5%,其中购车1个月内,也就是在新车阶段出现问题的占比已接近10%。

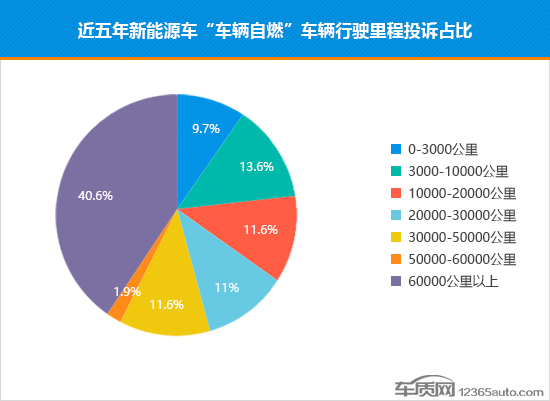

从车辆行驶里程维度来看,有40.6%的投诉发生在行驶里程60000公里以上,而行驶里程在30000公里以内出现“车辆自燃”的占比已达到惊人的45.9%。按照中国汽车流通协会最新公布的家用车年均1.56万公里的中位数来计算,那就意味着这些车辆开了不到2年就出现了“自燃”。

通过以上的数据不难发现,电池安全问题正从“长期使用后的老化风险”,逐步演变为“制造之初的先天缺陷”或“使用极早期便被触发的系统脆弱性”。

二、“标杆”车型频频失火 根源指向热失控

图片来源:网络视频截图

结合近期发生的新能源车起火事件来看,涉及车型并非是大家固有认知里的低端新能源车型,而是售价3、40万甚至大几十万的高端新能源车型。梳理这些车型发生起火的场景和现象,主要分为碰撞自燃、行驶自燃和充电自燃。

1、碰撞自燃:10月份,某新势力品牌旗下新能源性能车以约150km/h的时速撞击中央绿化带,随后翻滚至对向车道并瞬间起火爆炸,驾驶员涉嫌酒后驾车。这是一起典型的由碰撞引发的自燃事故,在碰撞时,巨大的冲击力有可能会导致电池箱体变形,直接挤压、穿刺电芯,造成电芯内部正负极直接短路,瞬间产生巨大热量,形成不可逆转的“热失控”链式反应,引发燃爆。当然,即便电池包外壳没有明显破损,内部的模组、电芯、连接片也可能因惯性力发生位移、变形,进而导致电芯间短路。另外,碰撞也有可能导致高压线束被切断或挤压,瞬间产生短路电弧,其高温足以引燃任何可燃物。

2、行驶自燃:近期,某新势力品牌高端车型正常行驶途中,在未发生碰撞的情况下产生爆燃,所幸并无人员伤亡。官方给出的原因是冷却液防腐性能不足,特定条件下会导致冷却回路中动力电池和前电机控制器的冷却铝板腐蚀渗漏,极端情况下会造成电池热失控。说白了,无外乎两种情况,一是冷却液渗漏到电池组后造成短路,引发电池热失控。虽然新能源车使用的冷却液都是低导电性的,但按照官方的说法腐蚀了冷却铝板,导致其中带有了铝离子,进而增强了导电性。二是冷却液渗漏后,导致冷却系统失效,电池温度可能会迅速突破临界值引发连锁反应。

3、充电自燃:某传统豪华品牌新能源车,在地库充电结束后发生自燃,火势迅速蔓延,导致车辆严重损毁,旁边的车辆也被波及。事后,消防认定自燃的原因是由电池热失控引起的。事实上,充电自燃是风险高度集中的场景,与BMS失效或充电策略不当等有关。如BMS的电压或电流检测出现偏差,或与充电桩通信失败,导致电池实际充电量超过设计上限。过充会使正极材料结构破坏(析出金属锂)、电解液氧化分解,产生大量热量并引发内短路。或者在低温环境下未预热就进行大倍率快充,锂离子易在负极表面析出,进而形成锂枝晶刺穿隔膜,导致内短路。

剖析这些高端新能源车发生自燃事故的原因,归根到底是动力电池热失控。招商局检测车辆技术研究院有限公司高级技术专家、测评管理中心副主任陈斌曾表示,“新能源汽车起火事件90%的原因都是因为电池燃爆而引发,也就是热失控引起”。

三、追根溯源 引发热失控的“五宗罪”

动力电池的热失控,是其高能量密度本质的“原罪”,其诱因复杂多样,可归结为五大类,它们相互交织、互为因果,共同构成一个复杂的故障网络。

1、物理损伤:车辆在发生碰撞时,电池会因磕碰、挤压和穿刺等形成物理损伤,直接破坏电芯的物理结构,导致正负极之间被强制连接,形成大面积、低电阻的内部短路。在巨大的短路电流下,瞬间产生惊人的热量,温度可在毫秒间升至数百度。积聚的热量会使电解液汽化、正极材料分解产气,致使电芯内部压力急剧升高,最终冲破泄压阀或壳体,喷出高温可燃气体和颗粒物。这些喷出物如果遇到空气或其他电芯,便会引发更剧烈的燃烧或爆炸。此前有媒体报道,在2024年超30起新能源汽车起火事件中,多数为碰撞引发起火。

2、过度充/放电:这种属于电化学滥用。过度充电会导致大量的锂离子从正极脱出并涌入负极,因无法及时嵌入,只能以锂枝晶的形式析出,有可能刺穿隔膜,极大地增加了内短路风险;而过度放电存在同样的隐患,会导致负极铜溶解,这些铜离子在后续充电时会析出到隔膜或正极,形成“铜枝晶”,同样会刺穿隔膜。另外,持续的大倍率快充和放电,会导致电池内部反应不均、产热剧增,并加速负极锂枝晶的生长,为日后严重的内部短路埋下伏笔。

3、冷却系统失效:其根源在于热量产生与散失的平衡被打破。比如,冷却液泄漏、水泵停转,相当于电池的“空调”坏了。在行驶或快充等高产热场景下,系统无法将产生的热量及时排出,热量在电池包内积聚,温度升高又会反过来加速电池内部的副反应,最终导致冲破热失控的阈值。另外,如果电池包内部的散热结构不合理,会导致内部温差过大,在充放电时更容易发生过充或过放,从而局部率先热失控。

4、内部缺陷与老化:这类属于电芯的本征安全,即单体电芯的安全性。一方面,在生产过程中引入的微小金属颗粒、隔膜毛刺、粉尘等,在长期振动和电化学应力下,它们可能移动并刺穿隔膜,引发内短路。另一方面,每一次充放电,尤其是快充和低温充电,都会加剧锂枝晶的生长,并最终刺穿隔膜引发短路,是新能源车无碰撞起火的首要诱因。再有就是常见的电芯一致性变差问题,电池包内拥有数量众多的电芯,一旦有个别出现老化,会导致在充放电时产生过充或过放现象,加速损坏。

5、系统集成与软件问题:BMS就好比是人类的大脑,一旦产生逻辑缺陷,会做出错误的判断和决策。另外,如果高压线束与接插件设计不合理,振动下的松动会导致电弧,绝缘不足会导致短路。这不仅是点火源,还可能直接引发BMS宕机。

四、降低电池热失控风险从“被动”到“主动”

即将于2026年7月1日施行的强制性国标《电动汽车用动力蓄电池安全要求》(以下称《新国标》),覆盖24项严苛测试,新增底部撞击、快充循环后安全、热扩散等“极限挑战”,更是首次提出因内短路发生热失控后不起火、不爆炸的新要求,被评价为“史上最严的电池安全令”。值得注意的是,此次电池安全标准的落地,绝非对行业的被动约束,而是推动动力电池安全技术从合规底线跃向体验上限的重要转折点。随着《新国标》的落地,倒逼车企及产业链企业在技术、产品设计方面进行全面升级。

1、强化电池内部防护

提高电池正负极材料的热稳定性,大力投入固态电池、磷酸锰铁锂、硅碳负极等下一代安全性更高的材料体系研发。其中,磷酸锰铁锂作为一种新型的磷酸盐锂离子电池正极材料,由于其能有效提升电池能量密度和低成本等优势,近年来备受瞩目。

优化电池内部结构设计,在每个电芯之间和模组之间使用气凝胶隔热垫,确保单个电芯热失控起火后不会蔓延到其他电芯。

增强隔膜的机械强度和热稳定性。如在基膜的单面或双面涂覆一层纳米级陶瓷颗粒(如氧化铝、氧化硅、勃姆石),形成一层坚固的“盔甲”,防止锂枝晶刺穿导致内部短路。

设计双向或多向液冷系统,要求热管理系统不仅能日常散热,更能扮演“消防队”角色。在检测到单电芯温度异常时,能对其进行定向、强力冷却,尝试将热失控扼杀在摇篮里,或至少延缓其进程。

研发定向泄压技术和绝热排气通道,确保热失控时产生的高温高压气体和喷发物能按照预设的方向释放。如小米汽车和宁德时代合作推出电芯倒置技术的同时,对电池泄压阀的布置方式进行了改变,同样进行了倒置。在发生热失控等极端情况下,可以保证高压高温气流通过泄压阀沿底部排气通道快速向下释放热量和压力,有毒烟气也经由底部排向车外,从而最大程度保障上方乘员舱的安全。

2、构建坚不可摧的物理屏障

针对撞击等外部因素,通过物理结构最大程度地吸收和抵御冲击,保护脆弱的电芯。如针对电池包下箱体材料进行创新升级,加入高强度钢、铝合金型材等,提升抗弯、抗扭和抗冲击能力。另外,还可以针对电池包设计碰撞吸能区,增加高强度护板等。

3、优化BMS管理系统性能

BMS的优化是实现“主动安全” 的核心,如增加对电池包内阻/阻抗的监测,在电池包内布置VOC传感器、压力传感器等,通过检测电解液溶剂蒸汽和监测电池包内部压力,更早一步捕捉到热失控信号。此外,可以引入AI算法和电化学模型,能更精准地估算电池的内部状态(如负极电位),从而在快充时精确控制电流,确保负极电位始终高于锂析出的阈值,从根本上防止锂枝晶生成。

4、建立企业级电池安全云平台

通过海量数据训练AI模型,实现早期故障与风险模式的挖掘。如针对大量已发生故障的电池包数据进行“回溯分析”,找到故障发生前共同、隐性的数据特征。基于挖掘出的故障模式,AI模型可以对所有在线车辆进行实时扫描。一旦发现某辆车的电池数据出现类似的异常模式,系统可立即向企业和服务站发出预警,实现 “预见性维护” ,在车辆发生事故前就主动联系车主进行检修或软件更新。另外,云端可以分析不同地区、不同季节、不同电池健康状态下的最优充电策略,并通过OTA推送给车辆,实现个性化的“健康充电”。

五、总结:

当一辆价值数十万、搭载顶尖技术的汽车仍无法给予用户最基本的安全感时,整个行业的信任体系都将受到冲击。对于车企而言,安全才应是最核心的竞争力,而不是靠一些华而不实的“新功能”来博人眼球,急功近利的事难以长久。唯有将安全提升至战略高度,持续进行技术创新,不断提升车辆的安全系数,才能最终赢得用户长久的信任,在未来激烈的市场竞争中牢牢占据一席之地。

责任编辑:枯川

网友评论