汽车内饰材料的变革趋势与破局路径

随着智能化技术的快速渗透与消费需求的持续升级,汽车座舱已从单纯的驾乘空间,演进为车企核心竞争力的关键角逐场。内饰材料作为用户感知最为直接的载体(广泛应用于座椅、门板、仪表台、方向盘等部件),已成为技术创新的重要发力点。当前,市场对内饰材料的要求已超越传统的美观、环保与耐用,进一步追求质感、科技感以及与智能系统的深度融合。在这一背景下,内饰材料行业正经历深刻的价值重构与产业变革。

图片来源:森欧

行业重构:内饰材料的四大核心变革趋势

在传统燃油车时代,真皮、实木与镀铬饰条被视为定义豪华的核心元素。而今,在新一代消费需求、技术革新与环保法规的三重驱动下,汽车内饰材料正经历系统性价值重塑,呈现出以下四大趋势:

1、环保成硬性门槛,合成革成市场主导

车内空气质量与健康安全已成为消费者选车的重要考量因素,叠加日益严格的挥发性有机化合物(VOC)排放法规,环保性能成为内饰材料的基本准入条件。可回收、低污染也成为行业的核心发展方向。

“目前国内汽车内饰材料种类丰富,涵盖真皮、PVC(聚氯乙烯)、PU(聚氨酯)、生物基及超纤等,在环保理念推动下,超纤与真皮的使用比例有所下降,合成革逐步成为市场主导,水性PVC、超柔PVC及水性PU等产品已获广泛认可,这也构成我们的核心业务板块。”近日,汽车内饰材料知名供应商森欧汽车内饰材料有限公司董事总经理吕新福接受盖世汽车采访时指出。此外,他表示,生物基材料与可再生材料正成为行业技术探索的重点方向。

2、质感体验升级,奢华重新被定义

与传统燃油车不同,智能座舱的豪华感不再依赖“高端材质的简单堆砌”,而是转向“细腻触感、高级视觉与舒适体验”的综合呈现。这一转变促使主机厂对内饰材料供应商提出更高要求。“尽管我们并非一级供应商,但主机厂有时会直接指定选用我们的材料,因其直接影响用户的直观感知。”吕新福补充道。

3、个性化定制崛起,设计灵活性成关键

为满足消费者对“专属出行空间”的期待,内饰材料在色彩、纹理与搭配上日趋多元化,小批量、多品种的定制化生产渐成主流。特别是在新能源汽车的中控屏、座椅等核心区域,对皮革裁剪精度与纹理适配性提出更高标准,要求供应商具备快速响应定制需求、灵活调整生产工艺的能力。

图片来源:森欧

4、轻量化趋势凸显,助力电动车续航提升

对新能源汽车而言,轻量化是提升续航能力的重要路径。内饰作为非承载结构件,成为整车减重的关键突破口。在确保强度与耐用性的前提下,研发更轻的内饰材料已成为行业共识。

总体而言,汽车内饰材料正朝着更健康环保、更高品质感、更强个性化与更优轻量化的方向演进,对供应商而言,这既是全新课题,也是重要发展机遇。

现实挑战:成本、性能与周期的多重博弈

在行业蓬勃发展的同时,内饰材料供应链企业也面临严峻考验。据吕新福分析,当前行业主要需应对以下挑战:

● 成本与性能的平衡难题

材料创新往往伴随高昂的研发与生产成本,例如生物基材料与智能表面材料的价格可达传统材料的数倍。然而,主机厂对成本控制的要求日趋严格,市场甚至出现完全唯价格论,不看体系、质量和产品的恶性竞争。部分非汽车行业背景的参与者因不熟悉车规级标准,以低价冲击市场,带来“劣币驱逐良币”的风险。如何在成本约束下保障材料的环保性、耐久性与高级质感,成为供应商实现商业化落地的核心难点。

● 开发周期急剧压缩

新能源汽车市场竞争日趋激烈,车型开发周期从传统的4–6年大幅缩短至半年甚至更短,对供应链企业的研发响应速度、生产柔性化与项目管理能力提出前所未有的挑战。

随着中国车企加速出海,内饰材料需满足全球不同市场的环保与品质标准,对材料的耐久性、可靠性与一致性提出更高要求。当前国内材料行业格局呈现分化态势:头部企业凭借规模与技术优势保持领先,部分企业稳步成长,而大量跨行业进入者因难以满足车规级标准正逐步被市场淘汰。品质已成为决定企业生存与发展的核心基石。

由此可见,供应商若想实现可持续发展,必须在技术实力、柔性生产能力、品质保障与成本控制等方面构建综合竞争优势。

● 破局之道:领先企业实践及行业启示

面对行业变革与挑战,以森欧为代表的头部供应链企业通过前瞻性战略与系统性能力建设,探索出“创新+效率+品质”的破局路径,其经验为行业提供重要借鉴。

森欧自1992年成立以来,在材料领域已积累超过30年的专业经验。2020年,公司获得全球知名化工企业旭化成投资,此后五年间,尽管面临疫情等挑战,仍实现业绩快速增长。

谈及企业如何实现逆势增长并应对行业新趋势时,吕新福从以下几方面进行阐述:

1. 紧跟市场趋势,抢占价值制高点

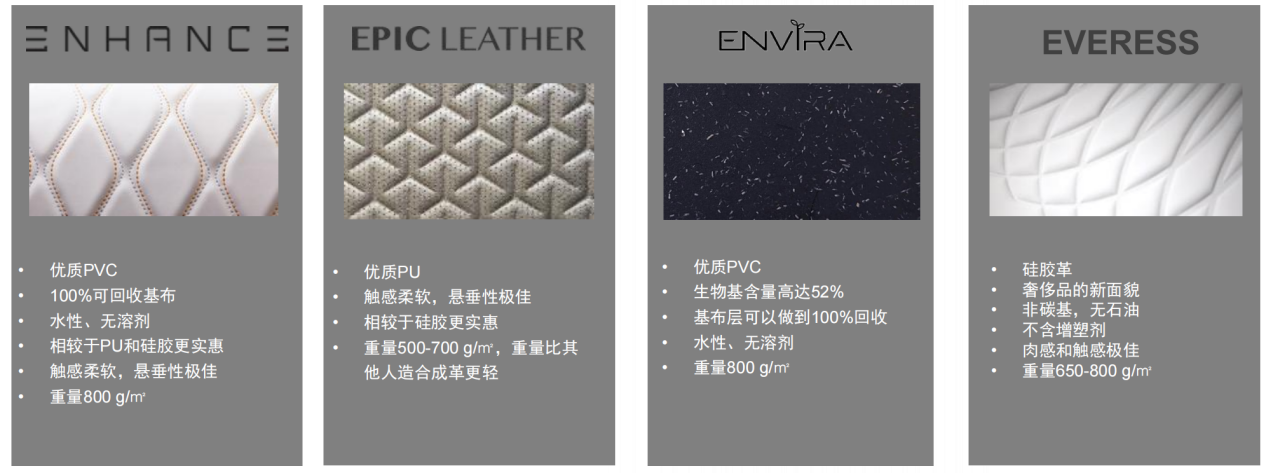

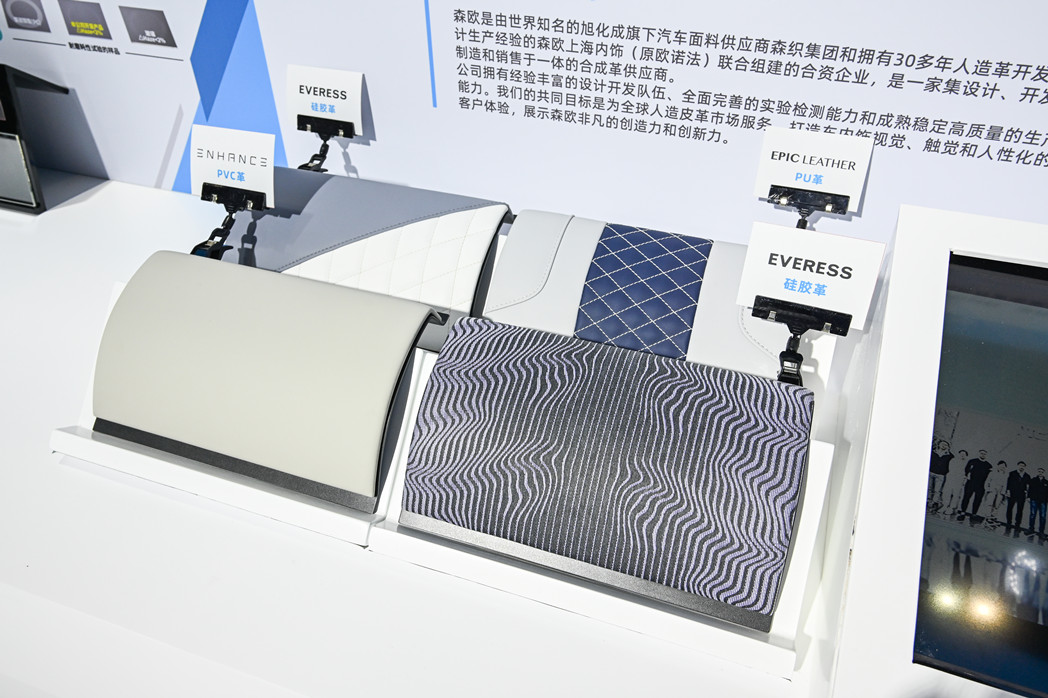

面对内饰行业与消费需求的快速变化,森欧坚持“生产一代、开发一代、预研一代”的研发策略,持续投入前沿材料研发,确保技术储备的持续领先。目前其四大产品系列均契合环保、美观、定制化与轻量化等行业趋势:

Enhance超柔PVC:已获多家主机厂认可,在帮助客户实现降本的同时,以媲美奢侈品的细腻质感与高级视觉效果提升终端产品品质。

EPIC全水性PU:自2017年投产以来持续领先市场,具备轻量化、柔软舒适与优雅设计等优势,目前在豪华车得到了广泛的应用。

Envira生物基产品:实现100%可回收,已获多家全球主机厂认可并逐步导入量产。

Everess硅胶革:采用可回收基布,作为传统真皮的高性能理想替代品,兼具美观性与耐用性,正全面推向市场。

图片来源:森欧

此外,森欧将可持续发展内化为企业核心竞争力,其扬州工厂已成为无溶剂生产基地,从制造环节确保产品的环保基因。公司还积极推进循环经济实践,如回收纱线做成的基布, 100%生物基PVC材料,实现了从原材料、使用到回收的全生命周期闭环。

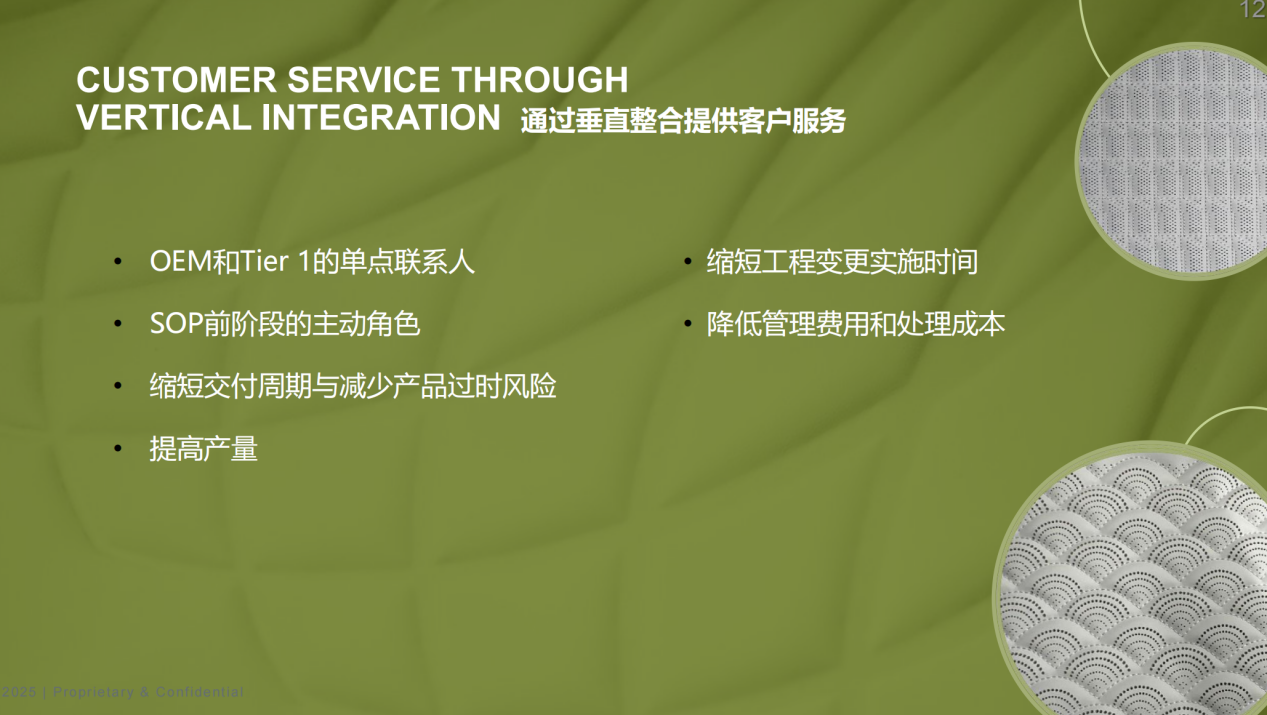

2、供应链极致优化与快速响应:应对“中国速度”

为应对主机厂不断压缩的开发周期,森欧进行了深度内部变革:通过三年时间重构供应链体系,将交付周期从3周多大幅缩短至一周甚至更短,显著提升客户响应效率;同时主动介入主机厂前期开发环节,提前对接需求以降低后期变更成本。通过引入先进数字化设备,公司提升定制化生产的精度与效率,并借助垂直整合实现“单点联系人”服务模式,有效缩短订单交付时间、工程变更时间,降低管理成本。

图片来源:森欧

3、全链条品质把控

森欧建立了覆盖 “开发 - 原材料 - 生产 - 测试” 的全链条品质管控体系,实验室也通过了CNAS认证,配备多样化先进监测设备,从开发测试、到批次质量管控,确保产品符合全球车规级标准。

4. 全球化视野与本土化深耕:双轮驱动增长

森欧的长期经营战略,得益于其“根植中国,服务全球”的清晰定位。公司一方面充分利用中国供应链的效率与成本优势,服务快速增长的国内客户;另一方面,借助旭化成全球化平台,成功进入欧洲与北美市场,实现真正的全球化业务布局,有效抵御单一市场波动风险。

“在新的机遇与挑战下,我们持续强化管理体系,确保不因信息盲区错失商机、不因协同问题影响项目、不因技术延迟阻碍方案落地、不因质量缺陷丢失客户。“吕新福强调。

结语

当前,汽车内饰材料正处于价值重构的关键阶段。行业创新竞赛在成本、环保与用户体验的多重约束下持续加速。未来的领先企业,需将产品创新、运营优化与战略布局有机结合,方能在产业变革中把握先机,与车企伙伴共同塑造未来的移动空间。

责任编辑:枯川

网友评论