一体压铸是画饼还是大趋势?大家吵得不可开交

近期,汽车圈围绕“一体压铸”技术掀起了一场激烈的隔空辩论。

一方是以“敢说真话”著称的长城汽车董事长魏建军。他直言不讳地批评一体化压铸车身在中国成本不低、维修性极差,铝材一撞即“酥”,导致维修费用和保险费用双双飙升。他同时表示,“全球老牌车企都不选择该技术,长城因此放弃。”

此番言论不仅将一体压铸的话题推向消费者视野,也引来了“回击”。理想汽车材料技术负责人在社交平台回应,他不仅反驳了维修“妖魔化”的说法,强调一体压铸的优势在于“更轻质、更集成”,能有效提升生产效率、车身刚度和能耗表现,同时点名沃尔沃(EX90)等海外品牌已在应用,而多数车企不用的核心原因其实是“成本”,而非维修性。

一边是传统车企对用户全生命周期成本的考量,一边是新势力对制造效率与产品性能的追求。这场争论虽然没有绝对的对错,却将行业关于未来制造路线的分歧摆在公众面前。

那么,一体压铸,究竟是引领汽车制造革命的大趋势,还是资本与营销合力吹出的“大饼”?

01一场降本增效引发的制造革命

要看清一体压铸到底是画饼还是行业大趋势,我们需要回到它的原点。

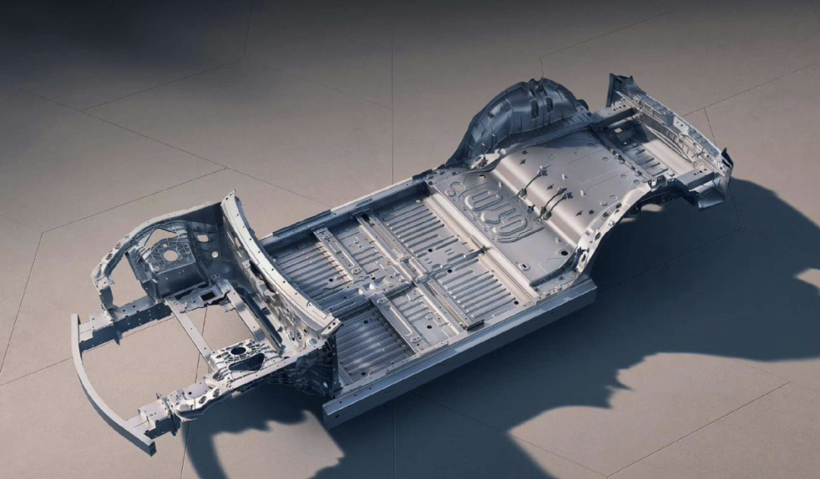

一体压铸技术并非凭空出现,它的引爆点可以精确地追溯到2020年9月。彼时,特斯拉CEO埃隆·马斯克正式宣布,Model Y车型将开始采用一体式压铸法生产后车身底板总成。这项被特斯拉称为“Gigacasting”(超大型压铸)的工艺,旨在用2-3个大型压铸件,替换掉传统车身底板上多达370余个的冲压、焊接部件。

马斯克的算盘打得精明。据其透露,这项变革将后地板零部件从70多个减少到1个,制造成本降低了约40%。

这背后是一笔清晰的效率账。零件数量锐减,意味着生产线所需的冲压机、模具和焊接机器人数量大幅减少,工厂占地面积和建设成本得以压缩;生产流程极简,则将冲压、焊接、涂胶等数十道工序,浓缩为“铝水进、铸件出”的两三分钟,极大提升了生产节拍;材料利用更高,液态金属精准成型,边角料浪费远低于传统冲压。

对于追求规模效应的特斯拉而言,一体压铸是降本增效的利器。而它带来的好处远不止于制造端。

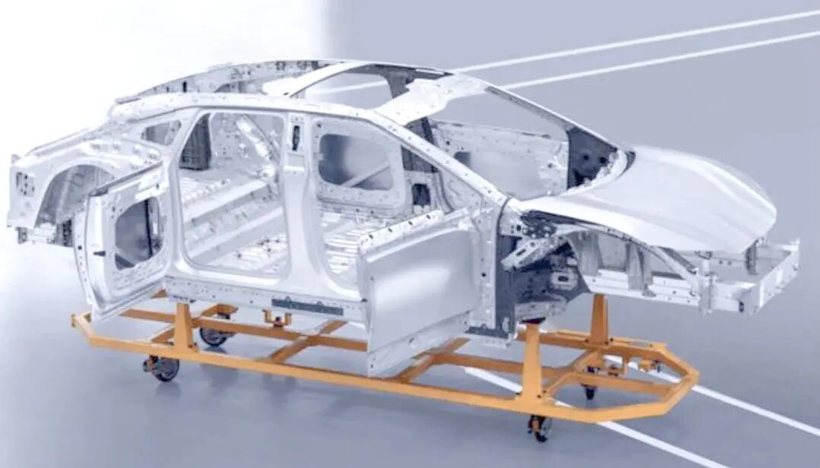

在这其中,轻量化是核心优势之一。铝合金铸件替代钢材,使车身大幅减重。数据显示,特斯拉Model Y一体压铸后底板为车身减重超过10%。对于电动车,减重直接等同于续航提升。另外,车身刚度与安全性的飞跃是另一大收获。一体化结构避免了大量焊接点可能产生的应力集中和强度衰减问题,使车身抗扭刚性显著增强,为操控稳定性和碰撞安全性提供了坚实基础。

特斯拉的成功示范,像一颗投入湖面的石子,在中国这个全球最“卷”的新能源汽车市场激起了巨大涟漪。迅速跟进的,正是以“效率”和“科技”为标签的中国新势力们。

理想汽车将其作为旗舰车型的“科技底色”,强调其在提升刚性和生产效率上的价值;小米汽车高调发布了9100吨超级大压铸技术“Xiaomi HyperCasting”,并将20合1的一体压铸铝三角梁作为SU7的核心卖点,宣称其带来了同级领先的整车扭转刚度。

此外,极氪、蔚来、问界等品牌先后加入一体压铸大军。从特斯拉到中国新势力,一体压铸呈现出一片燎原之势,它们在电动化、智能化浪潮下,通过高度集成的制造革命,实现极致的成本控制、性能提升和生产效率。这绝非简单的营销话术,而是实实在在的产业升级路径。

02路线分歧

然而,任何革命性技术都伴随着巨大的争议和实实在在的挑战。当魏建军抛出“一体压铸无用论”时,他戳中的正是这项技术光环之下,那些关乎用户钱包和车企战略的痛点。

首当其冲的,便是高昂的维修成本与堪忧的维修经济性。这是消费者最能直接感知的痛点。与传统钢制车身可进行局部钣金修复不同,一体压铸的铝合金部件在受到较大撞击时,容易发生撕裂或延展性断裂,几乎无法修复,只能整体更换。一个看似不大的碰撞,可能导致更换价值数十万元的一体式后车身。

对此,保险公司也心知肚明,因此搭载该技术的车型保费普遍上浮,这部分成本最终转嫁给了消费者。尽管支持者强调在一般碰撞中压铸件有保护设计,但一旦损伤发生,潜在的高昂代价是真实存在的。

其次,是令人望而却步的前期投入与技术门槛。一体压铸并非想用就能用。其核心设备超大型压铸机单价动辄超过5000万乃至上亿元,且模具开发周期长、成本高,专车专用。

这不仅意味着巨大的资本开支,更对生产工艺和质量控制提出了地狱级难度。特斯拉曾花费近一年时间才将Model Y后地板的良率从30%提升到70%-85%。对于年销量未达到一定规模(至少十万辆级别)的车型而言,无法摊薄这笔巨额投资,反而会导致单车成本上升。

正是基于这些现实考量,汽车行业对一体压铸的态度出现了明显分化。

反对或者说是谨慎派以长城汽车为代表。魏建军算的是用户“全生命周期总拥有成本”的大账,认为一体压铸在维修便利性、保险成本和前期投入上综合算不来,与其追逐热点,不如坚守可靠、低养护成本的技术路线。这种务实态度,也存在于部分传统车企中,它们对重资产投入和供应链灵活性有更保守的考量。

而支持或者说是激进派,也越来越多:除了前述的特斯拉和中国新势力,越来越多的国际传统巨头也在入场。沃尔沃已宣布从EX90开始,所有未来电动车都将采用大型一体压铸技术。大众在Trinity项目、丰田、福特、现代等也都在布局或应用该技术。它们的加入,有力反驳了“国外老牌车企都不用”的论断,说明一体压铸已成为全球头部车企技术储备中的关键一环。

这场分歧的本质,是不同车企基于自身定位、产品策略和成本结构的路线选择。对于产品系列多、迭代快的车企,一体压铸的模具刚性可能是负担;但对于追求单品爆款、极致效率的品牌,它就是利器。

03驶向未来的,不止一条路

综合利弊后,回到最初的问题:一体压铸,是趋势还是画饼?

在很多人看来,答案是前者,即是大趋势。但业内人士也表示,它是一剂“猛药”,而非包治百病的“万能药”。

从特斯拉点燃星火,到全球主流车企纷纷布局,一体压铸所代表的高度集成、极致效率的制造方向,有望成为汽车工业进化的大趋势。它深刻地契合了电动车对轻量化的刚性需求,以及全球制造业对降本提效的永恒追求。

然而,潜在的大趋势不等于普适真理。魏建军所指出的维修经济性差、保险费用高、前期投入巨大等问题,都是真实存在的用户痛点和技术壁垒。

这提醒我们,技术的先进性必须与市场的接受度、用户的实际利益相平衡。

因此,更准确的描述是:一体压铸正在成为汽车产业,特别是中高端电动车领域的一条主流且重要的技术路线。它将是那些拥有强大资金实力、追求规模效应和科技品牌形象车企的“竞技场”。但同时,多元化的技术路线(如多材料车身、模块化平台)仍将长期并存,服务于不同的市场定位和用户需求。

这场由魏建军和理想引发的隔空辩论,其价值不在于争出胜负,而在于完成了一次深度的行业科普与消费者教育。它让我们看到,汽车产业的进步是一场复杂的权衡,没有一种技术能通吃天下。最终的受益者,正是在这种充分的竞争与透明的讨论中,获得了更多样化、更成熟选择的消费者。

时代的车轮滚滚向前,但驶向未来的,从来不止一条路。

责任编辑:枯川

网友评论